En la metodología tradicional que se utiliza para el dimensionamiento de las estructuras de la ingeniería civil y de la arquitectura, conocidos los esfuerzos que son consecuencia de las cargas reglamentarias aplicadas, y multiplicándolos por un coeficiente de seguridad, se pueden establecer las dimensiones adecuadas para cualquier tipo de estructura, con materiales, como la madera, el acero, el aluminio, el hormigón armado o pretensado, para los que disponemos normas que especifican sus características, y modelos de comportamiento. Siempre con las incertidumbres, cuya gestión es fundamental tarea ingenieril, asociadas a los nudos y zonas singulares de la estructura.

Pero con la bicicleta, ese entrañable y útil artefacto, tantas veces construido y experimentado, y aparentemente, tan bien conocido, no sucede así. A cada instante cambian las reacciones de apoyo en las ruedas y cambian las fuerzas que transmite el ciclista al sillín, a los pedales y al manillar en donde apoya sus manos. Pero no es éste, en realidad, el problema, o en todo caso, si llegase a serlo, sería un problema bien acotado. Porque, en condiciones normales, la suma de las reacciones verticales de apoyo, no pueden superar a la suma del peso del ciclista y de su montura. Y, sabemos, que cuando la bicicleta se desplaza a velocidad constante, por un pavimento perfectamente liso, la rueda delantera canaliza un porcentaje del peso total que no suele sobrepasar el 40%. Es decir, que rara vez, en las condiciones atadas, dicha componente vertical supera, pongamos, los 400 N y las reacciones horizontales, longitudinales y transversales rara vez superarán los 100 N.

Pero, en la realidad, las reacciones de apoyo de las ruedas de una bicicleta, pueden ser muy superiores a los valores que se pueden deducir con planteamientos basados en «condiciones normales» de funcionamiento. Porque, la bicicleta, de hecho, discurrirá por superficies que tendrán algunas rugosidades superficiales y podrán encontrarse con algún obstáculo inesperado en su camino. La rueda de la bicicleta tampoco será perfectamente circular ni estará siempre perfectamente equilibrada. El pedaleo se hace a impulsos y no se transmite a la rueda posterior una fuerza motriz constante. El movimiento del cuerpo ciclista en su pedaleo, la postura cambiante que adopta sobre su bicicleta, las diferencias de las geometrías de los trazados que dibujan las ruedas delantera y trasera sobre el pavimento, sobre todo en recorridos con curvas, los cambios de velocidad más o menos bruscos y frecuentes que por voluntad del ciclista o por la naturaleza del itinerario se suelen producir, son todos factores que provocan aceleraciones verticales y horizontales, longitudinales y transversales, en las masas del ciclista y de su bicicleta. La aceleración vertical de la gravedad pierde su monopolio. Aparecen nuevas fuerzas de inercia, que intervienen en el equilibrio dinámico y determinan reacciones de apoyo amplificadas que se van modificando a cada instante.

En las circunstancias más habituales, incluso las que se presentan en la alta competición, en casos de frenadas bruscas, o impulsos puntuales, las aceleraciones horizontales no suelen superar el valor de 0,5 g y en sentido vertical la cifra que se añade o resta a la de la gravedad suele ser aún inferior. Por tanto, aun tratándose de valores significativos, las reacciones de apoyo y los esfuerzos que se transfieren a la bicicleta, no se incrementan extraordinariamente en relación con los valores asociados al caso de referencia en el que el ciclista discurre a velocidad constante, por un pavimento horizontal.

Los incrementos sustanciales en fuerzas y reacciones tienen lugar cuando se producen impactos bruscos de la bicicleta contra obstáculos inesperados, bordillos o baches con los que se encuentra en su camino. El coeficiente de impacto por el que se multiplicarán las reacciones de apoyo y los esfuerzos en la bicicleta, pueden, dependiendo de la geometría del obstáculo y de las características de la bicicleta, multiplicarse por 5 o incluso superar este valor. Como es muy incierta la cuantificación de las consecuencias de impactos sobre obstáculos indeterminados, que sin embargo, es probable que tengan lugar durante la vida de una bicicleta, se han estableado, un conjunto de ensayos normativos, estáticos, dinámicos y de fatiga, que deben superar los componentes, las subestructuras y las estructuras de las bicicletas en su conjunto, antes de que puedan ser comercializadas. La industria de la bicicleta ensaya prototipos para asegurar, antes de proceder a fabricaciones en serie, que la bicicleta se comportará, tanto desde el punto de vista estructural como funcional, adecuadamente.

En cualquier caso, para interpretar y contrastar los resultados obtenidos en los ensayos normativos (y para evaluar prototipos teóricos) se utilizan modelos, más o menos detallados, para su análisis por el ya tradicional método de los elementos finitos con la ayuda de programas específicos de ordenador, más o menos sofisticados, que si están bien utilizados facilitan un alud de resultados relativos a tensiones, deformaciones y desplazamientos de la estructura modelizada que no son siempre fáciles de interpretar. El método de los elementos finitos es también ampliamente utilizado en la evaluación de las estructuras de la ingeniería civil. Y por eso sabemos, o deberíamos saber, las dificultades que tiene una acertada caracterización de los materiales, especialmente de los materiales compuestos como el hormigón armado o pretensado, y las incertidumbres que se plantean en la modelación de nudos y zonas singulares de una estructura.

Es lo que sucede también con la modelización de los cuatro nudos críticos del cuadro de una bicicleta: el del encuentro de la barra de dirección con los tubos superior y diagonal; aquel del que arranca la tija del sillín; la conexión junto al eje de la rueda trasera de los tirantes con las vainas en V; y, finalmente, la unión de estas últimas con los tubos vertical y diagonal, configurando el espacio en el que se aloja el eje del pedalier.

El comportamiento de estos cuatro nudos determina la capacidad resistente del cuadro en su conjunto y, por ello, de la bicicleta. Sin embargo es muy incierta la evaluación del comportamiento de estas zonas singulares tan determinantes. Cuando los cuadros se construían de tubos de acero de sección constante, estos nudos se reforzaban con «racores». Ahora, la posibilidad de conformar los tubos de aluminio, ensanchándolos y dando más espesor a sus extremos equivalen a aquellos «racores» de antaño.

El método de los elementos finitos generan unos atractivos e interesantes mapas tensionales que, en realidad, deben ser interpretados como mapas de riesgos potenciales al destacar zonas en las que se concentran las tensiones y por dónde puede iniciarse la rotura de alguna de las uniones del cuadro. Es evidente la complejidad que tiene una correcta modelización de las uniones y, en especial, de las soldaduras y, de las zonas próximas en donde las características del material de base, al estar térmicamente afectadas, puede, además, haberse modificado.

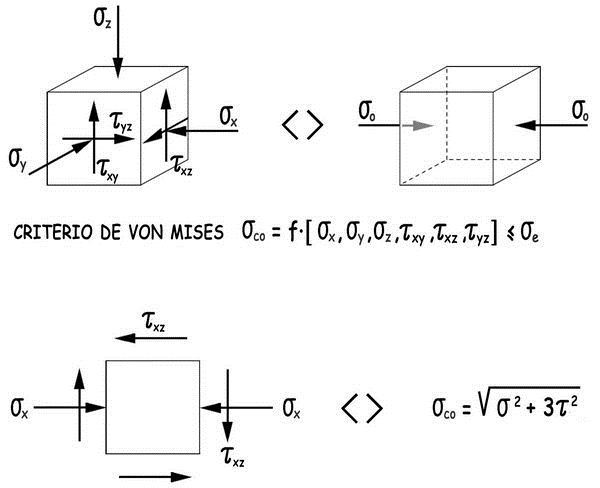

Supuesto que, tras laboriosos cálculos, disponemos de los valores de las tensiones normales y tangenciales, que actúan en cada punto del cuadro, debemos contrastarlos con los valores límites que admite el material utilizado. En los que tienen comportamientos marcadamente elastoplástico, como son los aceros al carbono, se suele utilizar para ello el criterio de Von Mises, que permite establecer una tensión de comparación que se deduce igualando la energía de distorsión asociada al estado pluritensional con la correspondiente a un estado unitensional. La tensión de comparación así deducida debe ser inferior al límite elástico que caracteriza al material estructural y que señala el inicio de la plastificación de la probeta normalizada ensayada a tracción pura.

En el caso de materiales que no muestren un escalón de fluencia, la utilización del criterio de Von Mises es más discutible. Los postulados de la mecánica de fractura y el concepto asociado de tenacidad del material deberían ser la guía para determinar más rigurosamente la seguridad de un cuadro, o de cualquier estructura, construida con estos materiales de altas capacidades mecánicas pero de limitada ductilidad.

La caracterización de los materiales compuestos es particularmente compleja. Ensayar prototipos, en lugar de ensayar probetas normalizadas, es el camino que se pueden permitir los fabricantes de bicicletas para garantizar la seguridad y la funcionalidad de los modelos que ofrecen al mercado. Lo que desde luego no ocurre con las estructuras de la ingeniería civil y de la edificación.

En todo caso quienes dedicamos nuestros mejores afanes a fabricar mejores bicicletas o a construir puentes más eficientes, unos y otros, consciente o inconscientemente, solemos tomar en consideración al verificar nuestras estructuras el «criterio de seguridad» más utilizado a lo largo de la Historia de la Humanidad y que se puede enunciar como sigue: «Una estructura se considera suficientemente segura si sus dimensiones y los materiales empleados son similares a los de otras estructuras anteriormente construidas, que se hayan comportado satisfactoriamente».

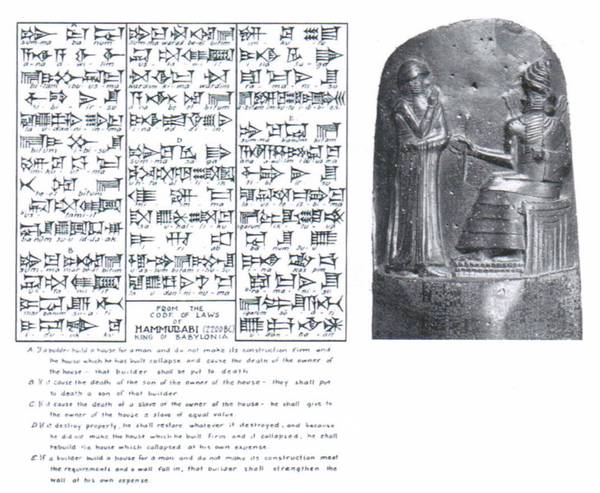

En tiempos muy pretéritos, allá por el año 1950 a.C., a los constructores negligentes que no tuviesen en cuenta tan razonable criterio se les aplicaba severas penas como las que estableció Hammurabi, rey de Babilonia, en el famoso código que lleva su nombre y que se conserva, grabado en una placa de basalto, en el Museo del Louvre. Su primer y cuarto precepto, cambiando los conceptos de casa y bienes, por los de bicicleta, dirían, más o menos lo siguiente,

A modo de síntesis de lo expuesto hasta ahora en este apartado, se puede decir que la moderna industria de la bicicleta prepara prototipos, que una vez ensayados en laboratorio, pasan a ser probados por especialistas, antes de su comercialización. Los prototipos ligeramente evolucionados, en general, en relación con modelos precedentes, son sometidos a exigentes ensayos y pruebas para confirmar la bondad de su diseño antes de pasar a su fabricación en serie. Por contraste en el campo de la ingeniería civil, sólo construimos prototipos. Cada estructura es, en mayor o menor medida, diferente a cualquiera que hubiese podido ser construida anteriormente. Por eso la metodología para su dimensionamiento es radicalmente diferente. Nosotros tenemos normas que precisan las cargas que hemos de considerar, con valores que no son sino aproximaciones a una realidad muy compleja. Aplicamos unos coeficientes de seguridad para cubrir las diferencias que puede haber entre las cargas utilizadas, las características de los materiales considerados, y las cargas y materiales reales. Y, en el mejor de los casos, una vez la obra construida y antes de su entrada en servicio, hacemos una sencilla prueba de carga para confirmar que la respuesta de la estructura se asemeja suficientemente al comportamiento previsto en los cálculos del proyecto.

Entre los ensayos que se realizan para validar el dimensionamiento y funcionalidad de las bicicletas hemos seleccionado, a modo de amplia muestra, algunos de los especificados en las normas vigentes.

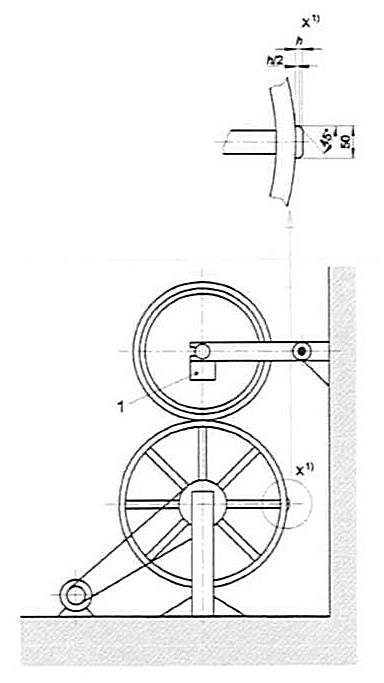

a) Ensayo de fatiga del conjunto rueda-neumático

La rueda motriz tiene un resalto constituido por un listón de madera de 50 mm de anchura, 25 mm de altura, con un chaflán de 12 mm en los bordes. Durante el ensayo girará 750.000 veces, produciéndose en cada vuelta un impacto que no debe provocar en la rueda ensayada (cargada en su eje con una fuerza vertical de 640 N) separaciones, fisuras visibles o deterioros de ninguno de sus componentes ni pérdida de presión en el neumático.

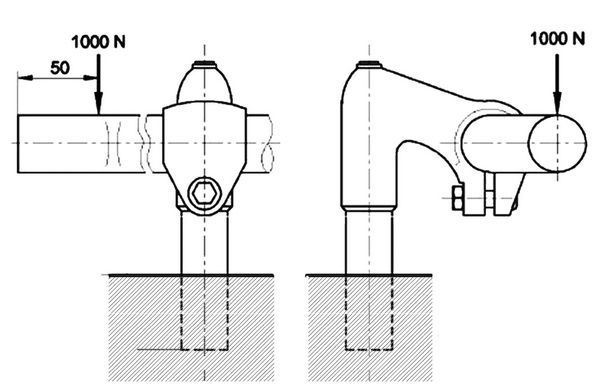

b) Ensayo de flexión del manillar y la potencia

Sometido a una carga estática de 1.000 N en la posición indicada en el esquema adjunto la deformación remanente del manillar en el punto de aplicación de la carga no deberá superar los 15 mm.

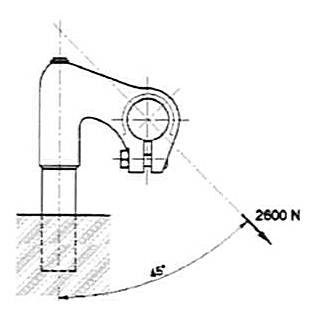

c) Ensayo de flexión de la potencia

Inicialmente se aplica una fuerza de 1.000 N durante 1 minuto para confirmar que las deformaciones no superan los 10 mm. Después, la carga inclinada 45° y aplicada en el plano de simetría, se incrementa lentamente hasta los 2.600 N, si no se han detectado fisuras o hasta que la potencia se desplace 50 mm en el sentido de la fuerza aplicada.

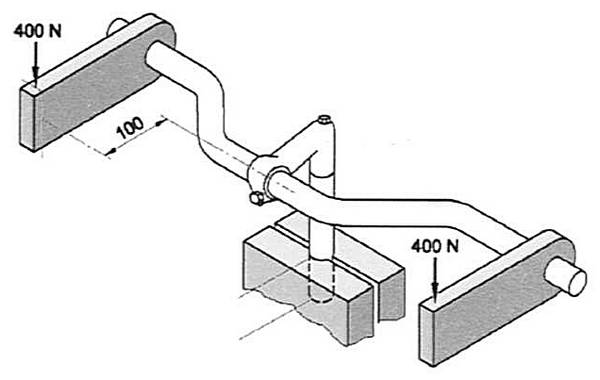

d) Ensayo de flexo-torsión del manillar y de su sujeción con la barra de potencia

Se introducen dos fuerzas de 400 N en los bordes del manillar con una excentricidad que provoca una torsión máxima de 40 N·m.

Si el manillar no se mueve con respecto a la potencia se podrá considerar el sistema de sujeción aceptable.

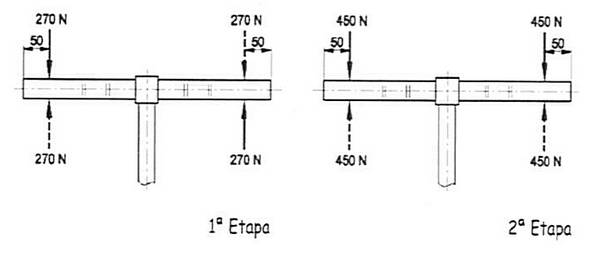

e) Ensayo de fatiga del manillar y su potencia

Se aplican pares de fuerzas verticales a 50 mm de los bordes del manillar. En una primera etapa con fuerzas opuestas de ±270 N, durante 100.000 ciclos de 25 hertzios de frecuencia (4.000 segundos como tiempo de ensayo). En una segunda etapa con las dos cargas variables de ± 450 N actuando en el mismo sentido y en condiciones análogas. La ausencia de fisuras o roturas localizadas es el criterio de conformidad de este ensayo. Y en el caso de utilización de materiales compuestos con fibras de carbono en el que los posibles daños pueden no ser visibles, se limita el desplazamiento tolerable al 20% del provocado por la fuerza de 450 N aplicada estáticamente.

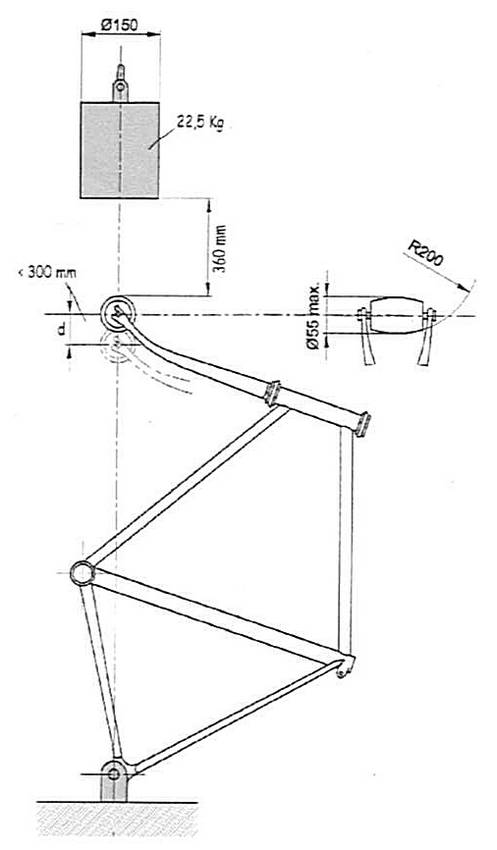

f) Ensayo de impacto

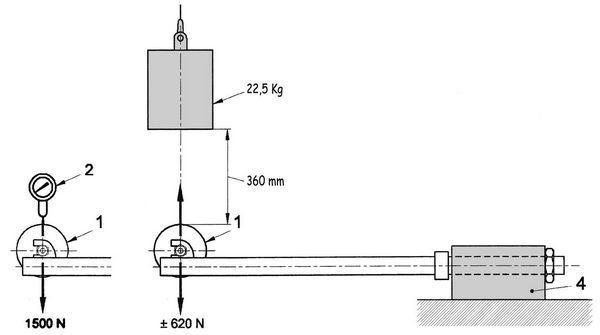

El extremo de la horquilla es golpeado por una masa cilíndrica de 22,5 kg que se hace caer desde una altura de 360 mm, tal como se muestra en el esquema. Como criterio de conformidad se establece que la deformación remanente máxima ha de ser inferior a 30 mm. La energía absorbida por horquilla y cuadro en el ensayo será del orden de 1.200 julios.

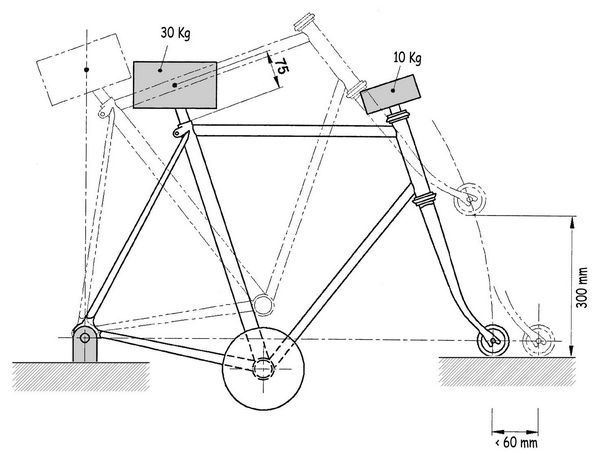

g) Ensayo de impacto de la horquilla y el cuadro

En una bicicleta desposeída de sus ruedas se simula el peso del ciclista por aplicación de una masa de 30 kg en el sillín, de 10 kg en el eje del manillar, y de 50 kg en el de los pedales: 90 kg en total. Se deja caer bruscamente el conjunto, fijado por una articulación en la ubicación del eje posterior, desde una altura de 300 mm sobre una superficie rígida. El criterio de conformidad es la ausencia de fisuras o roturas observables. Y, además, la deformación horizontal remanente, tras el ensayo, del extremo de la patilla, debe ser inferior a 60 mm. La energía que disipa la estructura, en el ensayo, será del orden de 1.500 julios.

Sería deseable que en éste, como en otros ensayos que se presten a ello, se dispongan de células dinamométricas, que permitan medir las reacciones de apoyo y estimar así, los coeficientes de impacto, y poder estimar los esfuerzos en la estructura y su comportamiento deformacional.

h) Ensayo de fatiga para el mismo conjunto horquilla-cuadro del ensayo anterior

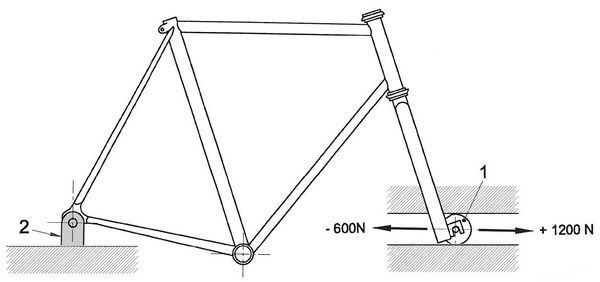

Se aplican durante 50.000 ciclos, de 25 Hz de frecuencia, una carga máxima horizontal hacia el exterior de 1.200 N y de 600 N en sentido contrario. El dimensionamiento de los cuadros de fibra de carbono se considera aceptable si la deformación remanente no supera el 20% de la flecha al inicio del ensayo. Con cuadros de otros materiales el criterio de aceptación será la ausencia de fisuras o daños observables visualmente.

i) Otros ensayos en horquillas

Están establecidos, además, ensayos específicos de impactos, fatiga por flexión y de flexión estática para las horquillas de las bicicletas de carretera o las que llevan incorporadas una suspensión como prolongación de la barra de dirección. El dispositivo y las modalidades de los ensayos son los representados.

En el ensayo de impacto, la deformación que permanece tras el ensayo no deberá superar los 45 mm. En el de fatiga, tras la aplicación de la fuerza alternada de ± 650 N, durante 100.000 ciclos a la frecuencia de 25 Hz, no deberían aparecer fisuras o síntomas de roturas y en los cuadros de fibra de carbono la deformación remanente no debería superar el 20% de la inicial. En el ensayo de flexión estática la deformación permanente no debe superar los 5 mm o 10 mm en las horquillas con suspensión.

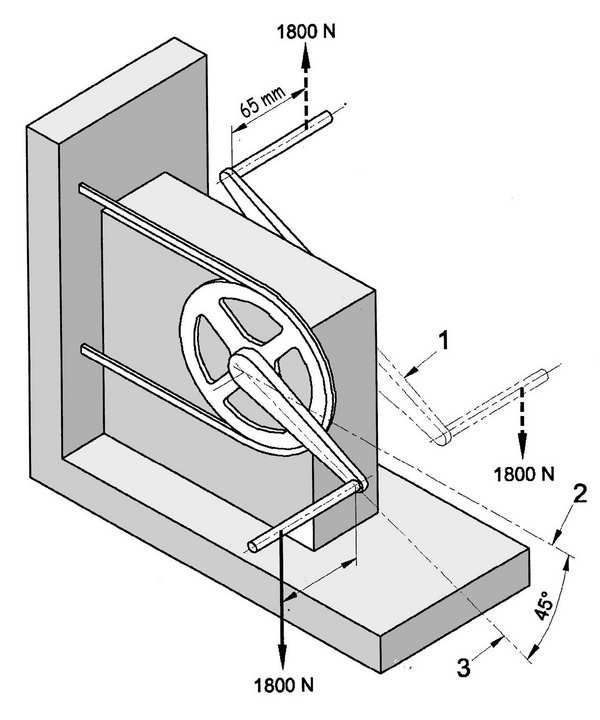

j) Ensayo de fatiga con bielas a 45°

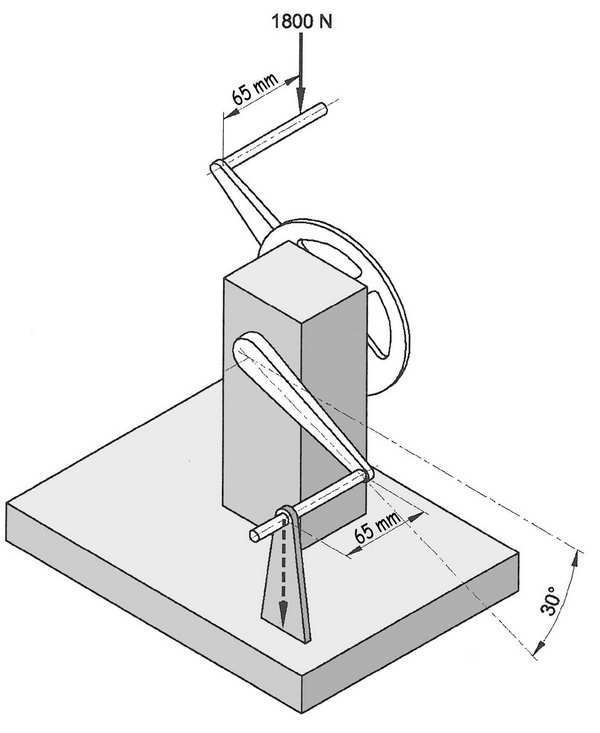

Sobre el modelo esquematizado se aplican fuerzas de 1.800 N alternativamente en uno u otro pedal, en un caso hacia abajo y en el otro hacia arriba un total de 50.000 ciclos, con una frecuencia máxima de 5 Hz. El resultado se considera aceptable si al concluir el ensayo no se perciben fisuras o desperfectos en los ejes de los pedales, en las bielas o en el eje del pedalier. El plato, además, continuará firmemente unido a la biela.

k) Ensayo de fatiga con bielas a 30°

En uno de los pedales, con la biela inclinada a 30°, se aplica una fuerza de 1.800 N, también durante un total de 50.000 ciclos y a una frecuencia máxima de 5 Hz.